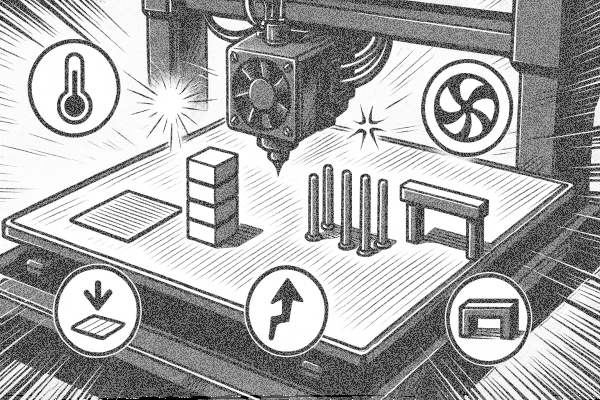

Drucktemperatur meistern – der umfassende Praxis-Guide für FFF (PLA, PETG, ASA, TPU)

Du bist auf der Suche nach der richtigen Drucktemperatur für dein Filament, um sicherzustellen, dass dein 3D-Druck von höchster Qualität ist? Perfekt – in diesem Guide bündeln wir das Wissen von Einsteiger bis Pro in einer verständlichen Struktur: klare Startwerte, typische Fehlerbilder, der Einfluss von Geschwindigkeit, Schichtdicke, Düsendurchmesser und Düsenmaterial, ergänzt um Praxis-Workflows, Rechenbeispiele und Checklisten. Wo sinnvoll, verlinken wir auf passende Vertiefungen und Zubehör: Nozzle / Düse, Druckbett / Auflage, Haftmittel, Reinigung sowie Kalibrier-STLs.

1) Temperatur-Startwerte je Material (Schnellübersicht)

| Material | Düse (°C) | Bett (°C) | Hinweise |

|---|---|---|---|

| PLA | 195–215 | 50–60 | Hohe Bauteilkühlung, sehr gut für Kalibrierungen, sauberes Finish. |

| PETG | 230–245 | 70–85 | Moderate Kühlung; leicht erhöhtes Z-Offset auf PEI beugt Festkleben vor. |

| ASA | 245–260 | 90–110 | Geringer Lüfter, zugfreie Umgebung/Enclosure gegen Warping. |

| TPU | 215–235 | 30–50 | Niedrige Geschwindigkeit, kurze/ruhige Retraction; trocken lagern. |

Wichtig: Das sind Startwerte. Feintuning erfolgt über kurze Tests. Lade dir hierfür die Kalibrier-STLs und dokumentiere deine Ergebnisse.

2) Wovon die optimale Temperatur wirklich abhängt

2.1 Geschwindigkeit (mm/s) & volumetrischer Fluss

Je schneller du druckst, desto mehr Material pro Sekunde muss die Düse schmelzen. Praxisregel: Höheres Tempo erfordert häufig mehr Düsentemperatur, damit das Filament rechtzeitig aufschmilzt und sauber extrudiert. Für Einsteiger sind 40–60 mm/s ein guter Start; Profis schieben je nach Material deutlich höher – dann steigt aber der thermische Bedarf.

Rechenbeispiel (Volumenstrom): Volumenstrom ≈ Linienbreite × Schichthöhe × Geschwindigkeit.

Beispiel: 0,45 mm × 0,20 mm × 50 mm/s ≈ 4,5 mm³/s. Erhöhst du auf 80 mm/s, steigt der Volumenstrom um ~60 % – oft nur mit +5 bis +15 °C sauber zu halten.

2.2 Schichtdicke & Linienbreite

Dickere Schichten (z. B. 0,28–0,32 mm mit 0,4er Düse) benötigen mehr Energie, weil pro Zeitabschnitt mehr Material schmilzt. Typisch: +5–10 °C. Feine Layer (0,12–0,16 mm) kommen oft mit etwas weniger aus; dafür steigt die Empfindlichkeit gegenüber Unterextrusion.

2.3 Düsendurchmesser (0,25–0,8 mm)

Größere Düsen erhöhen die Durchsatzanforderung (mehr Material pro Zeiteinheit), wodurch häufig +5–15 °C nötig werden. Gleichzeitig verbessern größere Düsen die Layerhaftung, tolerieren mehr Speed, liefern aber weniger Detail.

2.4 Düsenmaterial & Wärmeleitung

- Messing: sehr gute Wärmeleitung, erstklassige Oberflächen bei PLA/PETG/ASA, dafür nicht abrasivfest.

- Gehärteter Stahl: abriebfest (CF/Glow/Wood), Wärmeleitung schlechter → oft +5 °C erforderlich.

- Beschichtete/Ruby-Nozzles: sehr langlebig; Temperatur ähnlich Messing, abhängig vom Aufbau minimal variierend.

Wenn du viel mit abrasiven Filamenten arbeitest, plane die höheren thermischen Anforderungen ein und teste die Temperatur in feinen Schritten. Passende Düsen findest du hier: Nozzle / Düse.

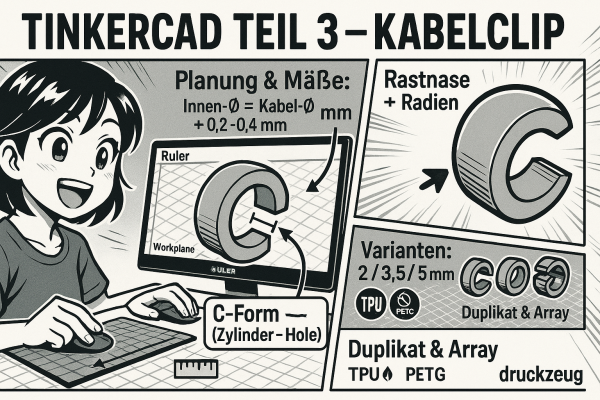

2.5 Druckbett, Oberfläche & erste Schicht

Die beste Temperatur bringt wenig, wenn die erste Schicht nicht hält. Ein fettfreies Bett, die richtige Oberfläche (glattes vs. strukturiertes PEI) und ggf. ein Haftmittel wirken Wunder. Mehr zu Platten: Druckbett / Auflage. Regelmäßige Reinigung verhindert Haftungsprobleme durch Hautfette/Staub.

3) Fehlerbilder lesen: Zu heiß vs. zu kalt

3.1 Symptome bei zu niedriger Temperatur

- Schlechte Layerhaftung, Schichten lassen sich mit dem Fingernagel trennen.

- „Sandige“, matte Oberfläche, Sichtbare Lücken in Infill/Wänden.

- Unsaubere Ecken/Startpunkte, unvollständige Brücken.

Maßnahme: In 5-°C-Schritten erhöhen, bis Wandglanz/Haftung passen.

3.2 Symptome bei zu hoher Temperatur

- Stringing/Fäden zwischen Travel-Bewegungen.

- „Elefantenfuß“ an der Unterkante, verwaschene Details.

- Sehr glänzende, „nasse“ Wände; Ecken laufen zu.

Maßnahme: In 5-°C-Schritten senken, Retraction/Lüfter prüfen, Geschwindigkeit moderat erhöhen.

3.3 Material-Spezifika (Kurz)

- PLA: verzeiht viel, reagiert aber bei zu hoher Temperatur mit Glanz/Fäden.

- PETG: neigt stark zu Stringing; zu heiß klebt am PEI fest → Z-Offset + Lüfter feinjustieren.

- ASA: mag Wärme und wenig Luftzug; zu kalt → Layertrennung/Warpage.

- TPU: zu heiß → Schmieren/Fäden; zu kalt → unvollständige Verschmelzung. Immer langsam.

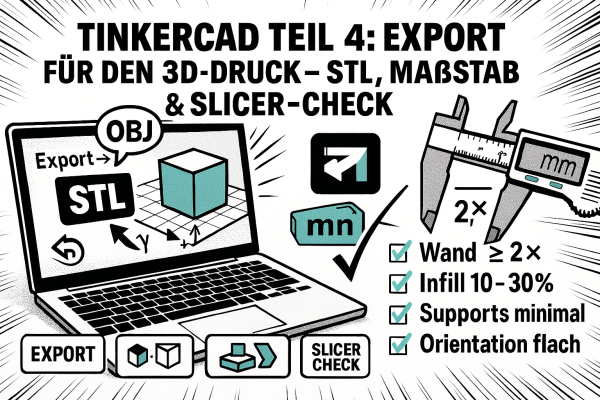

4) Der sichere Praxis-Workflow (Einsteiger & Fortgeschrittene)

- Material wählen: PLA (Kalibrierungen, Prototypen), PETG (zäher Alltag), ASA (Outdoor/UV), TPU (flexibel).

- Basis-Startwerte: aus der Tabelle übernehmen, Profil speichern.

- Temperatur-Tower (aus Kalibrier-STLs) drucken: bestes Fenster anhand Oberfläche, Überhänge, Bridging, Stringing wählen.

- First-Layer-Squares: Bett-Haftung/Z-Offset prüfen, ggf. Haftmittel nutzen.

- Geschwindigkeit/Schichtdicke feinjustieren: ändert sich eins davon, Temperatur leicht nachziehen.

- Düse checken: Wechsel auf gehärtet/Ruby oder anderer Ø? → +/-5 °C testen.

- Profil benennen & dokumentieren: z. B. „Advanc3D PLA – 0,4 Messing – 0,2 mm – 200 °C“.

5) Vertiefung: Temperatur vs. Speed vs. Durchsatz

Hinter der Temperatur steht immer die Frage: Kann die Schmelzzone im Hotend genug Energie liefern, um den gewünschten Volumenstrom zu verdauen? Ein 0,4-mm-Setup bei 60 mm/s und 0,2-mm-Layern bewegt bereits ~4,8 mm³/s. Wechselst du auf 0,6-mm Linienbreite und 0,28-mm Layer bei gleicher Geschwindigkeit, springt der Volumenstrom stark an – und mit ihm die Anforderung an die Düsentemperatur.

Pro-Tipp: Taste dich an höhere Geschwindigkeiten nie ausschließlich über Temperatur ran. Prüfe auch den Extrusions-Multiplikator (Flow), Retraction-Stabilität und die Hotend-Leistungsgrenze.

6) Einfluss der Düse im Detail

6.1 Durchmesser-Wechsel

Beim Wechsel von 0,4 → 0,6 mm steigt die Linienbreite, wodurch bei gleicher Speed/Layerhöhe automatisch der Volumenstrom wächst. Reagiere mit moderater Temperaturerhöhung (+5–10 °C), reduziere gleichzeitig ein wenig die Speed-Spitzen, um Oberflächenfehler zu vermeiden.

6.2 Material der Düse

- Messing: beste Wärmeübertragung → niedrigste Temperaturen möglich, feinste Oberflächen.

- Gehärteter Stahl: langlebig für abrasive Füllungen (CF, Glow, Wood) → oft +5 °C.

- Beschichtet/Ruby: hohe Standzeit; Temperaturen nahe Messing, Details je nach Bauart.

Für abrasive Einsätze lohnt eine gehärtete oder beschichtete Düse. Achte darauf, Temperaturtests neu zu starten, sobald du das Düsenmaterial gewechselt hast: Gleiches Filament ≠ gleiche optimale Temperatur.

7) First-Layer-Tuning & Druckbett

Z-Offset minimal zu hoch → Linien legen sich frei nebeneinander → schwache Haftung. Minimal zu niedrig → Elefantenfuß, gequetschte Linien. Ziel ist eine glatte, geschlossene Layerbahn, die ohne Grat anliegt. Reinige die Platte (Reinigung), wähle das passende Bett (Druckbett / Auflage) und nutze bei Bedarf Haftmittel.

8) Material-Kapitel (ausführlich)

8.1 PLA

Start: 195–215/50–60 °C, Lüfter hoch (80–100 %). Zu heiß → Glanz/Fäden, zu kalt → Layertrennung. Für feine Details (0,12–0,16 mm) eher niedriger temperieren, für Tempo (0,24–0,28 mm) moderat erhöhen. PLA ist ideal, um deinen Grund-Workflow zu kalibrieren, bevor du schwierigere Kunststoffe angehst.

8.2 PETG

Start: 230–245/70–85 °C, Lüfter 30–60 %. Typisch: Stringing bei zu hoher Temperatur, Festkleben auf glattem PEI. Abhilfe: leichtes Z-Offset (+0,02–0,05 mm), strukturierte Platte, mehr Retraction, moderate Lüfterleistung. PETG liefert zähe, alltagstaugliche Bauteile.

8.3 ASA

Start: 245–260/90–110 °C, Lüfter 0–20 %. ASA ist UV- und wetterfest und eignet sich für Outdoor. Warping vermeidest du mit Brim, zugfreier Umgebung und stabilen Temperaturen. Zu kalt → Layertrennung, zu viel Lüfter → Schrumpfspannungen/Warpage.

8.4 TPU

Start: 215–235/30–50 °C, Speed 20–35 mm/s, Retraction klein und langsam. TPU ist hygroskopisch: trockene Spulen sind Pflicht. Zu heiß → Schmieren/Strings, zu kalt → schlechte Verschmelzung. Nutze entspannte Bahnen und gleichmäßige Extrusion.

9) Troubleshooting-Matrix (Temperatur im Kontext)

| Symptom | Wahrscheinliche Ursache | Schnelle Lösung |

|---|---|---|

| Stringing/Fäden | Zu heiß, zu wenig/zu langsame Retraction, feuchtes Filament | Temp in 5-°C-Schritten senken; Retraction + Lüfter feinjustieren; Spule trocknen |

| Layertrennung | Zu kalt, zu hohe Lüfterleistung, Zugluft | Temp erhöhen; Lüfter reduzieren; Gehäuse/Haube nutzen |

| Elefantenfuß | Sehr heißer First-Layer, Z-Offset zu niedrig | First-Layer-Temp leicht senken; Z-Offset anheben; Lüfter früher starten |

| Matt und rau | Zu kalt, zu schneller Lüfter | Temp erhöhen; Lüfter drosseln; Speed minimal senken |

| Glänzend, verschmiert | Zu heiß, zu langsam | Temp senken; Speed moderat erhöhen; Lüfter anheben |

| Brücken fallen durch | Zu heiß/zu schnell; Lüfter zu niedrig | Temp leicht senken; Lüfter erhöhen; Geschwindigkeit für Brücken reduzieren |

10) Qualität sichern: Mess- & Dokumentationsroutine

Einwand-Würfel drucken, Außenwand nachmessen, Flow feinjustieren. Danach Temperatur-Tower und zwei kurze Formteile (Überhänge/Brücken) aus den Kalibrier-STLs. Notiere: Material (z. B. Advanc3D), Düse (Ø/Material), Layerhöhe, Speed, beste Temperatur.

11) Häufige Fragen (FAQ)

- Gibt es „die eine“ perfekte Temperatur?

- Nein. Es gibt ein optimales Fenster, abhängig von Material, Drucker, Düse, Layerhöhe & Speed.

- Warum ändert sich die Temperatur beim Düsenwechsel?

- Weil sich Durchfluss und Wärmeleitung ändern (Ø/Material). Teste in 5-°C-Schritten neu.

- Ich sehe Glanz, aber die Maßhaltigkeit passt – was tun?

- Leicht senken (-5 °C) und Geschwindigkeit moderat erhöhen; Lüfter fein nachregeln.

- Wie stark beeinflusst das Bett die Temperaturwahl?

- Ein sicherer First-Layer erlaubt oft niedrigere Düsensetups. Reinige die Platte (Reinigung), wähle passende Oberflächen (Druckbett / Auflage) und nutze bei Bedarf Haftmittel.

- Bringt ein Marken-Filament (z. B. Advanc3D) Vorteile?

- Konsistente Rohware & enge Toleranzen erleichtern Reproduzierbarkeit. Trotzdem: kurz validieren (Tower, First-Layer-Squares) und notieren.

12) Checkliste – in 10 Minuten zur sauberen Temperatur

- Material wählen & Spule prüfen (trocken, sauber).

- Startwerte aus Tabelle laden; Profil speichern.

- First-Layer-Square drucken → Z-Offset/Haftung checken.

- Temperatur-Tower (aus Kalibrier-STLs) → bestes Band markieren.

- Speed/Layerhöhe final planen → evtl. Temp minimal anpassen.

- Düsengröße/-material berücksichtigen (+/- 5–10 °C).

- Kurzteil drucken (Brücken/Überhänge) → Oberfläche kontrollieren.

- Profil final abspeichern („Material – Düse – Layer – Temp“).

Filament wählen: PLA | PETG | ASA | TPU • Düsen • Druckbett • Haftmittel