TPU drucken leicht gemacht: Einstellungen, Haftung & typische Fehler

Flexibles Filament = flexible Nerven? Muss nicht. Mit sauberem Filamentpfad, realistischen Geschwindigkeiten und einem entspannten Retract läuft TPU überraschend easy – egal ob 85A superweich oder 98A „zäh wie Kaugummi im Kühlschrank“.

Grundlagen: Warum TPU „anders“ druckt

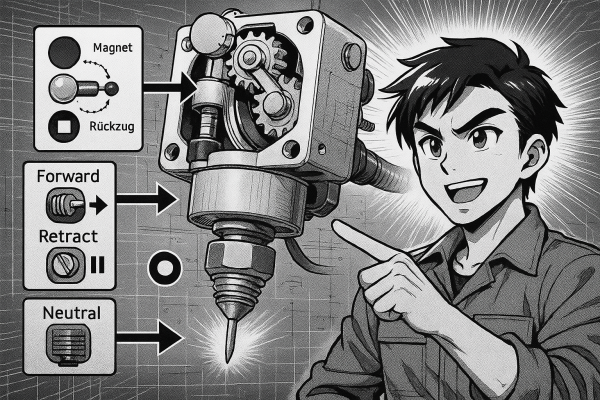

TPU ist elastisch. Im Extruder wirkt es wie eine Feder: Druck baut sich verzögert auf und ab. Zu hohe Beschleunigungen, enge Kurven im Filamentpfad oder aggressive Retracts führen schnell zu Unterextrusion, „Puls“-Wänden und Stringing. Deshalb: ruhige Kinematik, kurzer, enger Filamentpfad (Direct-Drive im Vorteil) und kleine Retracts.

- Shore-Härte: 85A–92A sehr weich (mehr Dämpfung, langsamer drucken), 95A–98A härter (einfacher zu handhaben).

- Düsengröße: 0,4 mm geht, 0,6 mm verzeiht mehr und erhöht Volumenstrom.

- Surface: Strukturiertes PEI ist der Allrounder. Auf glattem PEI/Glas hilft ein PVA-Film als definierte Trennschicht.

Praxis-Setup & Startwerte

| Shore / Extruder | Nozzle / Bed | Retract (Direct / Bowden) | Speed (Peri/Infill) | Cooling | Hinweise |

|---|---|---|---|---|---|

| 95A–98A (Direct) | 215–230 °C / 40–55 °C | 0–0,6 mm @ 15–25 mm/s / — | 25–35 / 30–45 mm/s | 0–10 % | Combing „Within Infill“, Z-Hop 0–0,2 mm, E-Steps/Flow sauber kalibrieren. |

| 95A–98A (Bowden) | 220–235 °C / 45–55 °C | 1,0–2,0 mm @ 15–25 mm/s | 20–30 / 25–40 mm/s | 0–10 % | Kurze, glatte Bowdenpfade; Klemmen/Enge vermeiden; Accel/Jerk reduzieren. |

| 85A–92A (Direct) | 215–225 °C / 40–50 °C | 0–0,4 mm @ 15–20 mm/s | 15–25 / 20–35 mm/s | 0–5 % | Große Radien im Filamentpfad, 0,6er Düse bevorzugt, langsame Accel. |

Feintuning immer kleinschrittig: Temperatur ±5 °C, Retract ±0,2 mm (±5 mm/s), Speed ±5–10 mm/s, Z-Offset ±0,02–0,04 mm.

Schritt-für-Schritt-Workflow (ca. 10–15 Minuten)

- Filamentpfad glätten: PTFE/IDler prüfen, keine scharfen Kanten. Filament-Clips/Staubfänger einsetzen. Ersatzteile & Hilfen: Tools & Ersatzteile.

- Oberfläche wählen & vorbereiten: Strukturiertes PEI entfetten (Reinigung). Glattes PEI/Glas mit Haftmittel dünn als Trenn-/Haftfilm einstreichen.

- Erste Schicht sichern: Bett 45–50 °C, Z-Offset vorsichtig (TPU „quetscht“ schnell). 0 % Lüfter, 15–20 mm/s.

- Conservative Start: Nozzle 220 °C, Perimeter 25 mm/s, Retract 0,2 mm (Direct) bzw. 1,2 mm (Bowden) @ 20 mm/s.

- Stringing-Test: Zwei Türme drucken, in kleinen Schritten: erst Temp −5 °C, dann Retract +0,2 mm, Travel 150–180 mm/s.

- Accel/Jerk trimmen: Wenn Wände „pumpen“: Accel −20–30 %, Jerk moderat; Pressure/Linear Advance aktivieren und fein kalibrieren.

- Flow checken: Ein-Wand-Test; bei „fetten“ Linien Flow −1–2 %, bei Lücken +1–2 %.

- Speichern & labeln: Profil nach Shore/Extruder benennen (z. B. „TPU95A_Direct_0.6PEI“). Notiere Düse/Surface.

Pro-Tipps & Feinjustage

- Großzügige Radien: Filament darf nirgendwo abknicken (Spulenhalter, Einzug, PTFE). Reibung killt den Fluss.

- Wipe statt Retract: Leichter Wipe (2–5 mm) reduziert Nachsiffen ohne Retract-Overkill.

- Z-Hop nur minimal: 0–0,2 mm, sonst „zieht“ TPU Fäden nach oben.

- Volumenstrom realistisch: 0,6er Düse + 0,28–0,32 mm Layerhöhe bringt Tempo ohne Stress.

- Feuchte beachten: TPU nimmt Wasser auf. 45–55 °C für 6–8 h trocknen; lagern in Box/Beutel → Filament & Resin.

- Finish easy: Entgraten, Heißluft sehr vorsichtig für Oberflächen-Glättung; mehr in Nachbearbeitung.

Troubleshooting kompakt

| Symptom | Ursache | Fix |

|---|---|---|

| Stringing/„Engelshaar“ | Düse zu heiß; Retract zu klein/langsam; feuchtes Filament | −5 °C; Retract +0,2 mm & +5 mm/s; Spule 6–8 h trocknen |

| „Gummi-Schmier“, matschige Kanten | Z-Offset zu niedrig; Bett zu heiß; zu langsame 1. Schicht | Z +0,02–0,06 mm; Bett −5 °C; Layer 1 15–20 mm/s |

| Unterextrusion / Pulswände | Reibung im Pfad; Accel/Jerk zu hoch; zu viel Retract | Pfad glätten; Accel −20–30 % ; Retract reduzieren, Wipe aktivieren |

| Teil löst sich später | Oberfläche fettig; zu wenig Brim; Lüfter zu hoch | Entfetten (Reinigung); Brim 5–10 Linien; Lüfter Layer 1 0 % |

| Blasen/Knistern | Feuchtes Filament | 45–55 °C, 6–8 h trocknen; direkt aus Box drucken |

| Haftet zu stark (reißt beim Abnehmen) | Glatte PEI/Glas ohne Trennschicht | Dünner PVA-Film (Haftmittel); nach Abkühlen lösen |

Wartung & Best Practices

Halte Extruder und Idler sauber, prüfe Federspannung regelmäßig (zu viel Druck verengt TPU). Tausche abgenutzte PTFE-Führungen, halte den Filamentpfad staubfrei und die Spule trocken. Vor jedem größeren Job: kurze Re-Kalibrierung (Temp/Flow/Retraction) und ein 5-Minuten-Testteil. Dokumentiere funktionierende Profile nach Shore/Extruder/Düse – so bist du bei der nächsten Rolle sofort wieder im Sweet Spot.