Nozzle-Guide: Messing vs. gehärtet vs. Ruby – welche Düse für welches Material?

Die Düse bestimmt, wie sauber, schnell und langlebig du druckst. Weiche Messingdüsen liefern Top-Oberflächen, geben bei abrasiven Filamenten aber schnell auf. Gehärtete Düsen halten ewig, leiten Wärme schlechter. Ruby vereint Härte und gute Leitfähigkeit – zum Premium-Preis. Hier findest du klare Empfehlungen, Startwerte und einen sicheren Wechsel-Workflow.

Grundlagen: Wärmeleitung, Härte & Abrasion – was wirklich zählt

Drei Eigenschaften entscheiden: Wärmeleitfähigkeit (wie schnell Energie in den Filamentfluss kommt), Härte/Verschleiß (wie lange die Bohrung präzise bleibt) und chemische Beständigkeit. Abrasive Füllstoffe (Carbonfaser, Glasfaser, Metall-, Holz-, Glow-Additive) vergrößern mit der Zeit die Düsenbohrung: zuerst mehr Flow (Überextrusion/Ghosting), später Maßabweichungen und unsaubere Layer.

Düsentypen & Einsatzempfehlungen

| Düsentyp | Wärmeleitung | Härte/Standzeit | Empfohlen für | Nicht ideal für | Hinweise |

|---|---|---|---|---|---|

| Messing | sehr gut | niedrig | PLA, PETG, TPU, ASA/ABS ohne abrasive Füllung | CF-/GF-gefüllt, Metall-, Glow-, Holz-Filamente | Beste Oberflächenqualität; günstig; Verschleiß schon nach wenigen 100 g bei CF/Glow. |

| Gehärteter Stahl | mittel | hoch | CF/GF-gefüllt, Metall-/Holz-/Glow-Additive, abrasive Farben | Feinste Details bei sehr niedrigen Temps | Benötigt oft +5–15 °C Düsensoll; top Standzeit zum fairen Preis. |

| Beschichtet (z. B. Nickel/„Nozzle X“-Klasse) | mittel–gut | hoch | Allround inkl. leichter Abrasion; klebende Kunststoffe (PETG) | Extrem abrasive Dauerdrucke (reines CF-Produktionssetup) | Coating reduziert Anhaftung/Build-Up; Temperaturbedarf leicht erhöht. |

| Ruby/Spitzendiamant | gut–sehr gut | sehr hoch | Dauerhaft abrasive Serienjobs, präzise Bohrungsstabilität | Kleines Budget, häufige Crashes (Rubin kann splittern) | Teuer; crash-sensibel; liefert saubere Linien auch nach kg-Weise CF. |

| Hochleitfähig (Kupfer-Legierung, ggf. beschichtet) | sehr hoch | mittel | High-Flow/Speed-Setups, zähflüssige Materialien | Abrasive Dauereinsätze | Top für Geschwindigkeit; bei Abrasion: beschichtete Variante wählen. |

Bohrungsdurchmesser beeinflusst alles: 0,4 mm für Details, 0,6–0,8 mm für robuste Teile/Speed; große Düsen vertragen höhere Volumenströme.

Praxis-Setup & Startwerte

Starte konservativ und passe in kleinen Schritten an (Düse ±5 °C, Flow ±1–2 %, Speed ±5–10 mm/s):

- Messing: Standard-Temperaturen laut Filament (z. B. PLA 205–215 °C, PETG 235–245 °C). Keine abrasiven Füllstoffe.

- Gehärtet: +5–15 °C vs. Messing kompensiert die schlechtere Leitfähigkeit. Retract und K-Faktor ggf. neu trimmen.

- Beschichtet: +0–10 °C; weniger Build-Up bei PETG/TPU, Oberflächen bleiben sauberer.

- Ruby: Temperaturen wie Messing bis leicht höher; sorge für sauberes Filament & Crash-freie Z-Offsets.

- Kupfer-Legierung (High-Flow): Standard-Temp oder −5 °C; perfekt für große Düsen (0,6–0,8 mm) und hohe Geschwindigkeiten.

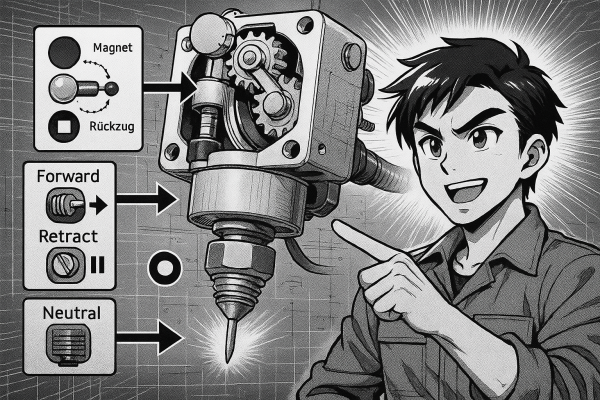

Schritt-für-Schritt-Workflow: Düsenwechsel in 10 Minuten

- Vorbereiten: Drucker leer fahren, auf Material-Temp aufheizen. Reinigung bereit legen.

- Hot-Tighten: Düse bei Betriebstemp lösen/wechseln (Vorsicht). Neue Düse handfest, dann mit Drehmoment (~1–2 Nm) nachziehen.

- Z-Offset prüfen: Düsengeometrien variieren. Babystepping in 0,02–0,05 mm, bis Layer 1 „platt“ anliegt.

- Flow kalibrieren: Ein-Wand-Test drucken, Extrusionsmultiplikator in 1–2 %-Schritten anpassen.

- Temp/Speed anpassen: Bei gehärtet/Ruby ggf. +5–10 °C; bei Kupfer −0–5 °C. Kurzer Temp-Tower lohnt sich.

- Finish: Fäden? Erst Temp −5 °C, dann Retract +0,2 mm; bei PETG glattes PEI nur mit PVA-Trennschicht (siehe Haftmittel).

Pro-Tipps & Feinjustage

- Standzeit messen: Notiere kg-Durchsatz je Düse. Bei CF-Drucken Nozzle-Bohrung regelmäßig mit Steckdraht-Lehre prüfen.

- Coatings pflegen: Keine groben Bürsten/Stahlwolle. Weiche Messing-/Nylon-Bürste oder Kaltzug (Cold-Pull).

- Volumenstrom denken: Große Düsen + High-Flow-Nozzles = schnell. Ggf. High-Flow-Hotend kombinieren.

- Crash-Risiko minimieren (Ruby): Z-Hop 0,2–0,4 mm bei riskanten Reisen; Bauteil-Kanten verrunden.

- Material sauber halten: Staub filtert der Filament-Clip; Abrieb erhöht Düsenverschleiß.

- Wechsel-Setups trennen: „Standard“ (Messing) & „Abrasiv“ (gehärtet/Ruby) als eigene Profile mit angepassten Temperaturen.

Troubleshooting kompakt

| Symptom | Wahrscheinliche Ursache | Schneller Fix |

|---|---|---|

| Plötzlich mehr Flow/Überextrusion | Düsenbohrung durch Abrasion vergrößert | Düse tauschen (gehärtet/Ruby bei abrasivem Material); Flow neu kalibrieren |

| Matt/rau statt glatt | Zu kalt oder verschlissene Düse, Build-Up | Temp +5–10 °C; Düse reinigen/wechseln; beschichtete Düse erwägen |

| Stringing trotz korrekter Retracts | Düse zu heiß; feuchtes Filament; Bohrung „ausgelutscht“ | −5 °C; Spule trocknen; Düse prüfen/ersetzen |

| Inkonstante Extrusion | Teilweise Verstopfung/Build-Up | Cold-Pull; Nozzle reinigen; bei PETG auf beschichtet wechseln |

| Ruby-Spitze beschädigt | Crash/Kollision, falsches Drehmoment | Düse ersetzen; Z-Hop aktivieren; Hot-Tighten korrekt durchführen |

Wartung & Best Practices

Halte einen kleinen Düsen-Fuhrpark bereit: 0,4 mm Messing (Standard), 0,6 mm gehärtet (CF-Jobs), optional Ruby für Serienläufe. Wechsle Düsen nicht „tot“ – Präzision sinkt vorher. Nutze Reinigung für Bett/Hotend regelmäßig, prüfe nach großen CF-Jobs Extruder-Zahnräder auf Abrieb. Für perfekte Unterseiten: Oberfläche passend wählen und Trennschicht bei PETG auf glattem PEI einsetzen. Nach Arbeiten am Hotend: Mesh/Leveling auffrischen und Z-Offset neu checken.