ASA im Outdoor-Einsatz: Best Practices für wetterfeste Drucke

ASA ist der Outdoor-Allrounder im FDM: UV-stabile Farbe, gute Temperaturfestigkeit, zäh und chemisch widerstandsfähig. Der Haken: Wie ABS neigt es zu Warping und Layer-Cracks. Mit sauberem Setup bekommst du das easy in den Griff.

Warum ASA für draußen?

Kurz gesagt: UV-resistent (vergilbt kaum), formstabil bei Hitze (Sommer, Auto, Garten), schlagzäh und wetterfest. Perfekt für Halterungen, Gehäuse, Outdoor-Beschilderung, Fahrrad-/Auto-Mounts oder Garten-Hardware. Gegenüber PETG hält ASA UV deutlich besser aus; gegenüber ABS ist die Witterungsbeständigkeit spürbar höher.

Was ASA braucht

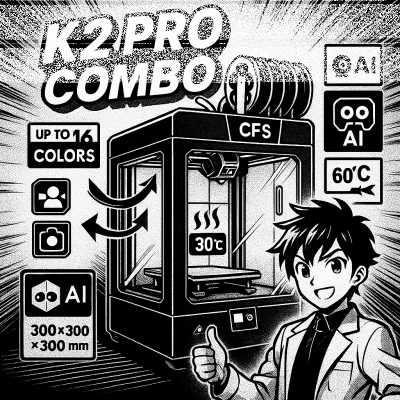

- Gehäuse/geschlossener Bauraum für gleichmäßige Temperaturen (Ziel: 40–60 °C Kammer).

- Heißes Bett (95–110 °C) und kontrollierte Kühlung (0–20 %).

- Verlässliche Haftung (passende Haftmittel/Build-Surface) und Brim gegen Warping.

- Trockene Spule (45–60 °C, 4–6 h), sauberer Filamentpfad, korrekte E-Steps/Flow.

- Design-Kniffe: Abrundungen, gleichmäßige Wandstärken, orientierte Layer, Entstress-Features.

Praxis-Setup & Startwerte

| Parameter | Startwert | Notizen |

|---|---|---|

| Düsentreff | 240–260 °C | Erhöhe in 5 °C-Schritten, wenn Layerhaftung schwach ist; senke bei Stringing. |

| Heizbett | 95–110 °C | Für große Teile eher 105–110 °C; nach Layer 3 ggf. −5 °C. |

| Kammer | 40–60 °C | Stabiler Bauraum reduziert Warping & Risse drastisch. |

| Lüfter (Part Cooling) | 0–20 % | Nur so viel wie nötig für Brücken/Kanten; sonst aus. |

| Geschwindigkeit | 45–70 mm/s | Perimeter konservativ (35–50), Infill schneller (60–80) je nach Rigidity. |

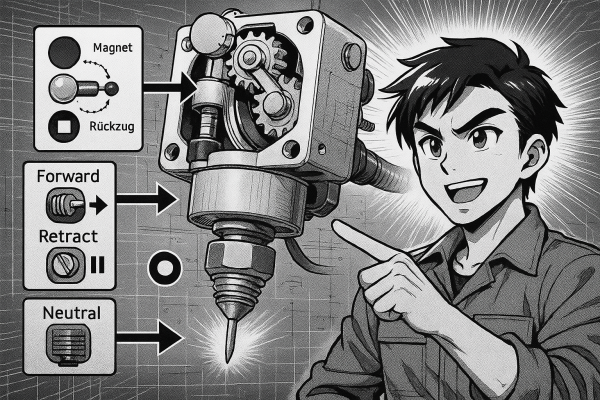

| Retract | Direct: 0,6–1,2 mm · Bowden: 4–6 mm | Geschwindigkeit 20–35 mm/s; bei Stringing erst Temp, dann Retract tunen. |

| Erste Schicht | 0,24–0,3 mm bei 0,4er Düse | Langsam (15–25 mm/s), Bett heiß, Brim 5–10 Linien bei großen Flächen. |

| Haftung | Passendes Haftmittel/Surface | Siehe Kategorie Haftmittel; Plane/saubere Platte ist Pflicht. |

Werte für 0,4-mm Düse; passe in kleinen Schritten an (±5 °C, ±0,2 mm Retract, ±5–10 mm/s).

Schritt-für-Schritt-Workflow

- Filament trocknen: 45–60 °C für 4–6 Stunden. Feuchte ASA macht Blasen und raue Oberflächen.

- Bett vorbereiten: Platte entfetten (Isopropanol), Haftmittel dünn, gleichmäßig. Z-Offset sauber justieren.

- Gehäuse/Umgebung: Zugluft raus, Türen zu, Luftstrom vom Hotend abschirmen. Kammer auf 40–60 °C bringen.

- Start mit konservativen Werten: Düse 250 °C, Bett 105 °C, Lüfter aus, Perimeter 40 mm/s, Brim 8 Linien.

- Mini-Kalibrierteile: 20×20×20-Würfel + Brückensteg. Layerhaftung prüfen; bei Rissen +5 °C Düse oder Kammer stabilisieren.

- Warping-Fix: Mehr Brim/Skirt, Bett +5 °C, Kammer schließen, Haftmittel anpassen. Große Flächen diagonal ausrichten.

- Feintuning: Retract & Temp in kleinen Schritten, Lüfter nur für Überhänge kurz aktivieren (max. 20 %).

- Design & Orientation: Layer entlang der realen Last orientieren; Ecken verrunden (≥1,5 mm), Kerben vermeiden.

- Druck abschließen: Teil im Bauraum langsam abkühlen lassen (Tür geschlossen), erst dann Platte entnehmen.

- Finish: Entgraten/Schleifen, optional lösungsmittelbasierte Glättung oder Lack als zusätzliche Schutzschicht (siehe Nachbearbeitung).

Pro-Tipps & Feinjustage

- Brim statt Raft: Spart Zeit, reicht bei gutem Bett fast immer. Nur bei sehr kleinen Kontaktflächen Raft nutzen.

- Elephant’s Foot vermeiden: Erste Schicht nicht „quetschen“, lieber Bett heiß + Z-Offset fein kalibrieren. Notfalls 0,2–0,3 mm Initial Layer Horizontal Expansion negativ.

- Kanten runden: Fillets und Fasen reduzieren Spannungsspitzen → weniger Rissbildung.

- Wanddicke priorisieren: 3–5 Perimeter (≥1,2–2,0 mm) statt massivem Infill. Dichte 15–35 % reicht oft.

- Schraubdoms/Bosse: Mit Kernloch, Messing-Heatsets oder Gewindeeinsätzen auslegen; Layerlast quer vermeiden.

- Teile trennen & kleben: Große Bauteile in Zonen aufteilen und später fügen; so minimierst du Verzug.

- Lagerung: Spule trocken halten; Zip-Beutel + Trockenmittel, Box oder Trockner.

Troubleshooting kompakt

| Problem | Wahrscheinliche Ursache | Schnelle Lösung |

|---|---|---|

| Warping/Ecken heben ab | Kalte Kammer, unpassende Oberfläche, erste Schicht zu schnell/zu kühl | Kammer 40–60 °C, Bett +5 °C, Brim 8–12 Linien, Haftmittel/Platte wechseln (Haftmittel), erste Schicht 15–25 mm/s |

| Layer-Risse | Zu kalte Düse/Kammer, zu viel Lüfter, zu hohe Speed | Düse +5–10 °C, Lüfter aus, Perimeter 35–45 mm/s, Kammer stabilisieren |

| Stringing | Düse zu heiß, Retract zu niedrig/zu langsam, feuchtes Filament | −5 °C Düse, Retract +0,2–0,4 mm (oder +5 mm/s), Spule 4–6 h trocknen |

| Elephant’s Foot | Z-Offset zu niedrig, Bett zu heiß, erste Schicht zu langsam | Z-Offset +0,02–0,04 mm, Bett −5 °C nach Layer 3, ggf. negative Expansion −0,2 mm |

| Matte „kreidige“ Oberfläche | Zu heiß/zu trockene Luftströmung, falscher Lüftereinsatz | Düse −5 °C, Lüfter nur lokal/kurz, Oberflächen nachbearbeiten (Nachbearbeitung) |

| Schlechte Bett-Haftung | Platte verschmutzt/abgenutzt, falsches Haftmittel | Gründlich reinigen (Reinigung), anderes Haftmittel/Surface testen |

Wartung & Best Practices

Halte die Druckkammer frei von Zugluft, prüfe regelmäßig Riemenspannung und Lager. Platte nach jedem Druck entfetten und die Haftschicht neu, aber dünn auftragen. Düsenabrieb im Blick behalten (ASA enthält teils Pigmente/Füllstoffe). Spulen trocken lagern. Nach längeren Druckjobs Hotend und Extruder reinigen (Abrieb, PTFE-Enden prüfen). Für Outdoor-Finish: schichtweise feinschleifen, dann optional ein UV-stabiler Decklack – erhöht die Langlebigkeit und schützt Beschriftungen.